ローラー加工は竹内テッコウへ。

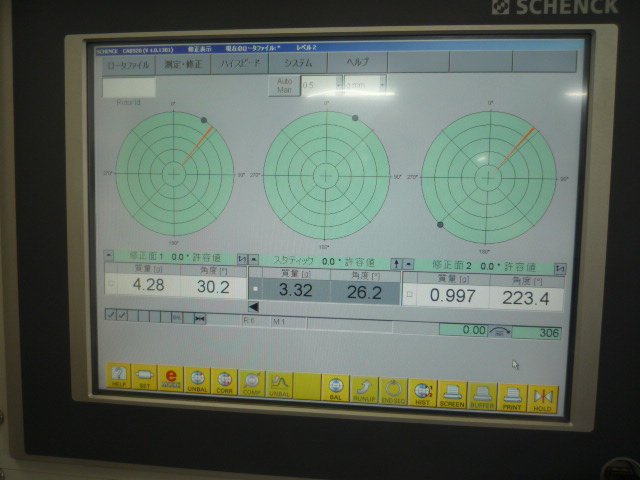

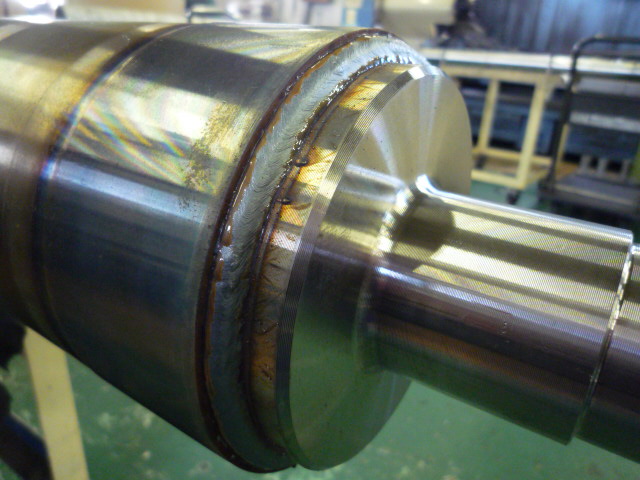

高品質ローラーの製作が得意です。 福井県竹内テッコウ

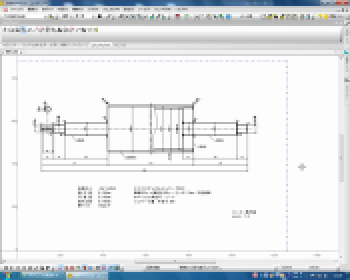

ローラー加工の竹内テッコウ |

| HOME | 加工の技術 | 理由と強み | 機械設備 | 作業環境 | 会社案内 | 採用情報 |

|

| Copyright © 2019 有限会社 竹内テッコウ All rights reserved. |